Orchestrierung der täglichen Produktion von 100 Tonnen Glace

Froneri Switzerland

Die Herausforderung - tiefer Automatisierungsgrad und ungenügender Funktionsumfang

Die Wurzeln von Froneri Switzerland reichen bis ins Jahr 1886 zurück, als RoCo in Rorschach mit der konservierten Lebensmittelherstellung begann. 1942 wurde das Geschäft schliesslich unter Nestlé mit der Herstellung von Tiefkühlkost und danach Frisco Glace erweitert. Mit der Übernahme der Qualitäts-Glacemarke Mövenpick durch Nestlé im Jahr 2004 konnte sich die Firma zu einer echten Schweizer Glace-Ikone entwickeln. Im Jahr 2016 entstand Froneri aus der Fusion von Nestlé-Eiscreme mit R&R, mit dem Ziel, das weltweit führende Glaceunternehmen zu werden.

Aufgrund dieser Firmengeschichte hat Froneri über lange Jahre die bestehende Automatisierungs- und Softwarelösung aus Nestlé-Zeiten verwendet. Um die Produktion zu modernisieren und wettbewerbsfähig zu bleiben, musste die bestehende Lösung abgelöst werden - der Automatisierungsgrad sollte erhöht und die Funktionalitäten erweitert werden.

Die Umsetzung mit iDIP - Produktion nach Rezept

Damit die Ablösung der in die Jahre gekommenen Systeme möglichst gut den Bedürfnissen von Froneri entspricht, wurde eng mit dem Projektleiter, den relevanten Fachpersonen und Nutzern zusammengearbeitet. Es wurden unter Einhaltung von regulatorischen Vorgaben folgende Haupt-Funktionen realisiert:

- Abbildung der Froneri-Prozesse: Dank der Flexibilität von iDIP konnten die Prozesse ohne Kompromisse abgebildet werden.

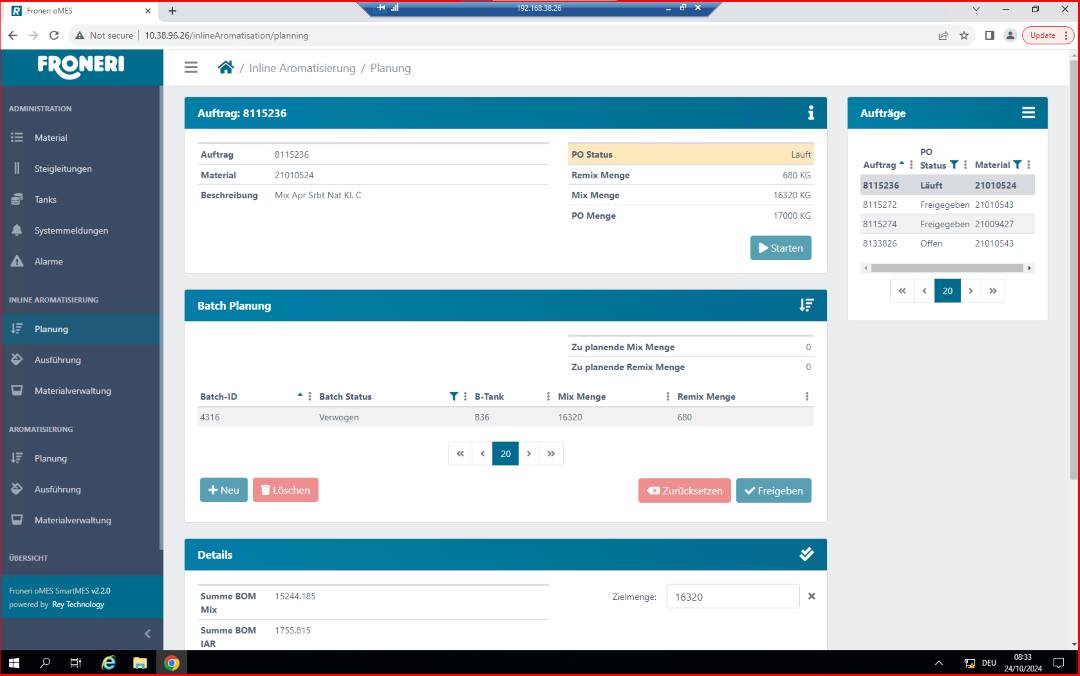

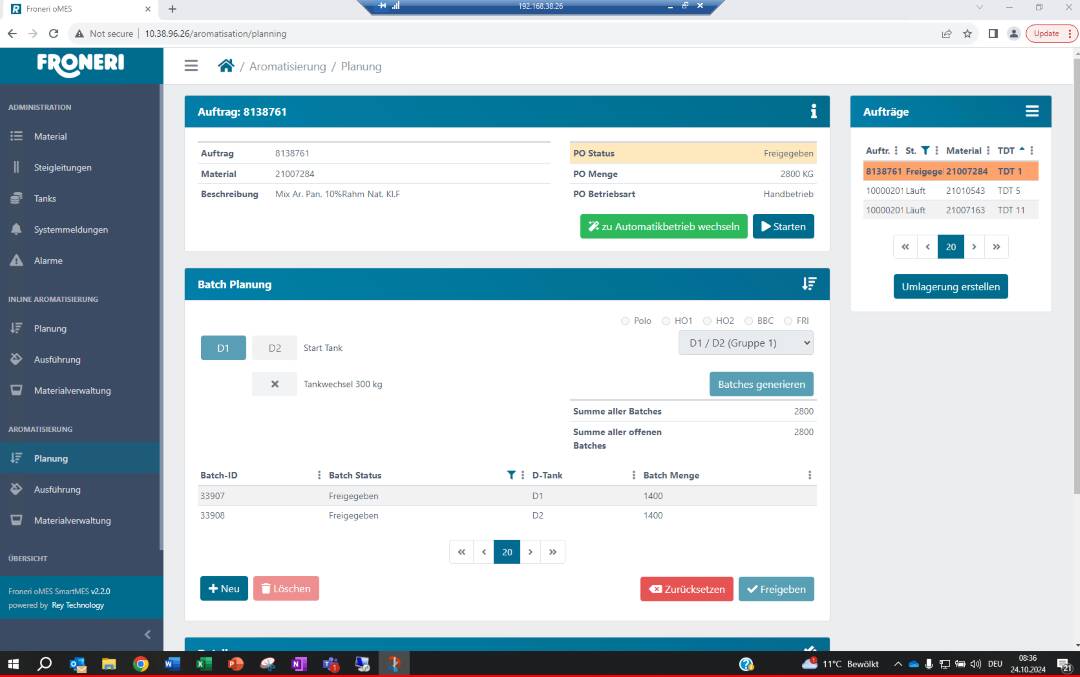

- Produktionsplanung: Die Produktionsplanung wird mit iDIP unterstützt. Daten aus dem Order Management System (OMS) fliessen dabei direkt in die Produktionsplanung ein.

- Produktionsüberwachung: Durch die Einbindung von Maschinen ist mit iDIP auch die Überwachung der Produktion sichergestellt.

- Rezeptverwaltung: Mit iDIP werden die Rezeptdaten an die Steuerung kommuniziert, welche sicherstellt, dass die richtigen Zutaten, Mengen etc. im Produktionsprozess verwendet werden.

- Lageranbindung: iDIP stellt sicher, dass es eine Rückmeldung ans Lagersystem bezüglich der verwendeten Zutaten, Mengen etc. gibt.

- Einhaltung der Vorgaben aus der Nahrungsmittelindustrie: Mit iDIP lassen sich Vorgaben, welche berücksichtigt werden müssen, abbilden.

- Allergenprüfung: iDIP stellt zudem die Allergenprüfung im Produktionsprozess sicher.

- Track & Trace: Mit Track & Trace wird sichergestellt, dass jederzeit klar ist, welches Material in welchem Batch verwendet wurde.

Das Ergebnis - ein stabiler, ausgebauter Produktionsprozess

Froneri konnte das aus der Fusion übernommene Legacy-System ablösen, eine zukunftsorientierte Lösung einführen und die Weiterführung der komplexen Prozesse problemlos sicherstellen. Die hohe Qualität der Automatisierungslösung garantiert, dass die Produktion weiterhin überwacht und die Produktions-Historie nachvollzogen werden kann - es ist immer nachvollziehbar, welche Zutaten für ein einzelnes Produkt verwendet wurden, woher diese stammten, wer sie geliefert hat, etc. Zudem ist auch die Überprüfung von Vorgaben und allergiebedingten Risiken sichergestellt.

Gleichzeitig wurde Vergleich zur vorherigen Lösung die Stabilität des Produktionsprozesses markant verbessert, ein häufiges Abschalten ist nicht mehr notwendig. Weiter hilft die integrierte Batchplanung die Belegung von Tanks besser zu steuern und eine Mehrfachbelegung zu verhindern.

"Dank dem Powertool iDIP haben wir unsere Produktion fest im Griff. Es ist beeindruckend, wie diese Softwarelösung von der Batch-Verwaltung, über Anlagensteuerung, Arbeitsplatzunterstützung, Track & Trace und Visu alles erfolgreich managen kann. Damit macht die Arbeit Spass!"

Patrick Mendler, Bereichsleiter Technik

Einfach starten

Lernen Sie die Smart Factory Lösung der Zukunft kennen! Gerne zeigen wir Ihnen, welche Vorteile Sie damit in Ihrem Unternehmen erzielen.

Tomy Mändli